¡Hola, otra vez!

Como pidió el profesor de la asignatura, os dejo por aquí la tesis doctoral de José María Villero Salas, "Aplicación de técnicas estadísticas, quimiométricas y cualimétricas a datos analíticos de control rutinario en un laboratorio cervecero", por la que aspiró el año pasado a Doctor en Ciencias, por la Universidad de Málaga, por si alguien le quiere echar un vistazo.

Es un documento denso, pero aparecen conceptos quimiométricos muy interesantes y bien explicados, como el de Análisis de Componentes Principales o el Análisis Discriminante Lineal.

Link: riuma.uma.es/xmlui/handle/10630/14039.

Sólo tenéis que hacer click debajo de donde pone "Ficheros", en el archivo TD_VILLERO_SALAS_Jose_Maria.pdf.

¡Enjoy! :)

lunes, 13 de noviembre de 2017

Instalando Office con un correo UniZar

¡Hola, pequeños químicos industriales!

En este breve tutorial os voy a enseñar cómo instalaros la última versión de Office de forma gratuita y, lo más importante, legal.

Os lo dejo en pantallazos para que no os perdáis, pero es muy muy sencillo.

1. Lo primero de todo es entrar en www.microsoft.com/es-es/store/b/office365.

3. En la página que os aparece, tenéis que introducir el correo unizar.

5. En la siguiente página tenéis que introducir los datos que os pide. Lo que hace Microsoft es crear una cuenta nueva de Office vinculada al correo institucional, así que os recomiendo poner el nombre y apellidos lo más veraces posibles. Como se crea una cuenta, os pide una contraseña para acceder a la misma, y envía un correo de verificación al correo unizar.

6. Tras rellenar todo, dadle a Iniciar. A partir de ahí se os descargará el instalador y el resto de pasos son a seguir por el instalador de Office, que no tiene pérdida.

En este breve tutorial os voy a enseñar cómo instalaros la última versión de Office de forma gratuita y, lo más importante, legal.

Os lo dejo en pantallazos para que no os perdáis, pero es muy muy sencillo.

1. Lo primero de todo es entrar en www.microsoft.com/es-es/store/b/office365.

2. Después, tenéis que hacer scroll hasta abajo del todo, y hacer click en "Office para Estudiantes".

4. Tras ello, en la siguiente pantalla hacéis click en alumno o profesor, según proceda.

5. En la siguiente página tenéis que introducir los datos que os pide. Lo que hace Microsoft es crear una cuenta nueva de Office vinculada al correo institucional, así que os recomiendo poner el nombre y apellidos lo más veraces posibles. Como se crea una cuenta, os pide una contraseña para acceder a la misma, y envía un correo de verificación al correo unizar.

6. Tras rellenar todo, dadle a Iniciar. A partir de ahí se os descargará el instalador y el resto de pasos son a seguir por el instalador de Office, que no tiene pérdida.

¡Ale, compañericos, a disfrutarlo y a trabajar! :)

Diseño de experimentos en la industria

El diseño de experimentos es altamente efectivo para aquellos procesos, que su rendimiento se ve afectado por varios factores. Con esta técnica se puede conseguir entre otras cosas, mejorar el rendimiento de un proceso, reducir la variabilidad o los costos de producción, así como aumentar la calidad de los productos o servicios.

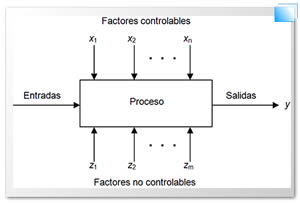

En general los experimentos se usan para estudiar el desempeño de procesos y sistemas. El proceso o sistema puede representarse como se muestra en la figura 1. El proceso puede por lo general visualizarse como una combinación de máquinas, métodos, personas u otros recursos que transforman cierta entrada (con frecuencia cierto material) en una salida que tiene una o más respuestas observables. Algunas variables del proceso x1, x2,..., xn son controlables, mientras que otras z1, z2,...,zm son no controlables.

Figura 1. Modelo general de un proceso o sistema

Los objetivos del diseño de experimentos podrían comprender los siguientes puntos:

- Determinar cuáles son la variables que tiene mayor influencia sobre la respuesta y.

- Determinar cuál es el ajuste de las x que tiene mayor influencia para que y esté casi siempre cerca del valor nominal deseado.

- Determinar cuál es el ajuste de las x que tiene mayor influencia para que la variabilidad de y sea reducida.

- Determinar cuál es el ajuste de las x que tiene mayor influencia para que los efectos de las variables z1, z2,...,zmsean mínimos.

El diseño experimental es una herramienta de importancia fundamental en el ámbito industrial (ingeniería) e incluso en las empresas de servicio para mejorar el desempeño de un proceso de manufactura o servicio. También tiene múltiples aplicaciones en el desarrollo de nuevos productos y procesos.

El diseño de experimentos se puede utilizar en las industrias para:

- Mejorar los procesos, ya sea mejorando su eficiencia, su confiabilidad o su rendimiento.

- Asistir en la solución problemas.

- Aprender de los procesos y sus fallos.

- Establecer relaciones de causa-efecto entre las entradas (input) de un proceso y sus salidas (output).

- Identificar los factores que tiene el mayor impacto y el menor en los procesos y/o productos.

- Lograr una producción de productos que cumplan con las especificaciones que sean a su vez robustos a ruidos externos.

- Establecer una región (o ventana) del proceso donde unos factores pueden operar, averiguando la sensibilidad al cambio de algunos factores en la respuesta.

- Fijar especificaciones y tolerancias lógicas para productos y procesos.

- Obtener una ecuación polinómicas que modele el comportamiento de la respuesta de un proceso en una región de variación de los factores.

- Verificar si la solución adoptada apara mejorar un proceso, realmente obtiene los resultados esperados.

-Ejemplos en la industria:

-En las empresas de fabricación de tintes y pinturas, estudian el tiempo de sacado, para ello el experimento factorial ofrece poder determinar un tiempo de secado fiable, para ello los factores de este experimento son el tipo de pintura-esmalte, método de secado y número de capas.

-En la industria alimentaria, industria química y farmacéutica muchos procesos de mezclado de sustancias que utilizan no son robustos. Con el diseño de experimentos permite encontrar las soluciones a estos procesos debido a la localización de los parámetros óptimos de sus procesos, partiendo de la determinación de las proporciones de cada componentes de la mezcla y poder aumentar la calidad del producto. El uso de la herramienta diseño de experimentos por mezcla en un proceso productivo permite identificar los parámetros óptimos para disminuir la variación de la variable respuesta.

En definitiva, se puede aplicar a cualquier industria, analizando las propiedades de los productos fabricados, donde se tenga una variable respuesta que esté influenciada por varios factores.

-Bibliografía:

Pablo, T. R. Metodología para el Diseño de Experimentos(Doe) en la Industria. Tesis Doctoral. Universidad deNavarra. España. 2008.

Montgomery, D. C. Diseño y Análisis de Experimentos. 2nd ed. México, Limusa. 2008.

Robert, O. K. Diseño de Experimentos: Principios estadísticos para el diseño y análisis de investigaciones. 2nd. ed. México, Thomson. 2001.

http://www.web.facpya.uanl.mx/rev_in/Revistas/10/A7.pdf

domingo, 29 de octubre de 2017

Contadores de partículas

Los contadores de partículas en aire portátiles efectúan la medida del tamaño y la cantidad de las partículas en el aire.

El principal ámbito de aplicación de estos medidores es el control

medioambiental del material particulado en fábricas y oficinas para

detectar la concentración de partículas a las que están sometidos los

trabajadores.También se utiliza la investigación y el desarrollo

industrial o el sector de salas blancas.

El contador de partículas pueden analizar en tiempo real,

tienen memoria y software para la transmisión de datos al

ordenador, según el modelo.

A continuación he recopilado algunas fotos y características de algunos

contadores que aparecen en las páginas webs de fabricantes y/o distribuidores.

· Mide la concentración de partículas en el aire

·

Detecta 6 grosores (0,3/0,5/1,0/2,5/5,0/10 µm)

·

Medición de temperatura y humedad

·

Cámara integrada para registro de imágenes y videos

·

Fabricante: PCE Instruments

·

Rango de medición: 0,3 ... 5,0 μm

·

Tasa de conteo: 50% a 0.3 μm;100% en partículas > 0.45 μm (JIS)

·

Concentración límite: máx. 4.000.000 partículas/m³

·

Fuente luminosa: diodo láser

·

Fabricante: Airy Technology, Inc

Contadores de partículas

CLIMET

- Pantalla táctil a color que muestra los resultados del contaje de cuatro tamaños de partícula, así como la fecha, la hora, el caudal de aspiración, la carga de la batería, la identificación del programa, el volumen de muestreo, el número de muestras y la clase de limpieza esperada de la zona limpia.

- Los resultados pueden presentarse en diferentes formatos, proporcionándose todos los datos obtenidos: alarmas, promedios y programas de contaje. Al final del proceso puede imprimir todos los parámetros indicados.

- Existen diferentes versiones de este equipo que difieren, en el caudal de aspiración de aire, así como en la salida de datos.

Las páginas webs donde he encontrado esta información sobre estos modelos y

las que podeís consultar para consultar más información sobre los mismos u

otros son las siguientes:

sábado, 28 de octubre de 2017

Captador de partículas

Captador de Partículas Andersen

El captador es un muestreador de 8 etapas con multiples orificios y varios niveles. Es un dispotivo de retención multietapa que se usa para separar partículas en el aire en función de su tamaño aerodinámico. Cuando se pone en funcionamiento, el material particulado arrastrado en el aerosol se muestrea a través de una serie de etapas apiladas que contienen múltiples orificios con diámetros más pequeños secuencialmente. El aire entra en la entrada circular del Pre-Captador selectivo de tamaño (High Capacity Pre-Separator) y cae en cascada a través de los sucesivos orificios de los distintos niveles con velocidades mayores del nivel 0 al 7. Sucesivamente las partículas con menor tamaño aerodinámico se impactan incercialmente en los niveles del 0 al 7 sucesivamente. Partículas por debajo de los 1 µm, las cuales pasan a través del nivel 7, se recogen por filtración en un filtro de micro fibra de vidrio (filtro final). El aire muestreado pasa a través de los diferentes niveles usando una bomba de vacío o sistema de flujo calibrado, con una velocidad de muestreo constante. La velocidad del flujo de muestreo son 28.3 litros/minuto.

El Captador está disenado para separar partículas ambientales en múltiples fracciones en un rango de 10µm AED (diámetro aerodinámico equivalente) con la acumulación en el último nivel de partículas submicrometricas de 0 a 0.43 µm. La concentración de las partículas se calcula por pre y post pesaje de los filtros localizados debajo de cada nivel. Cuando las partículas pasan sucesivamente a través de orificios que son cada vez mas pequeños, la velocidad de muestreo se acelera. Seguidamente los orificios se hacen mas pequeños a medida que se baja de nivel y se incrementa la velocidad de las partículas. La única limitación del captador es que la tasa de flujo de muestreo es baja y el filtro de vidrio requiere revestimientos de grasa para que la muestra pueda ser recogida.

El captador es un muestreador de 8 etapas con multiples orificios y varios niveles. Es un dispotivo de retención multietapa que se usa para separar partículas en el aire en función de su tamaño aerodinámico. Cuando se pone en funcionamiento, el material particulado arrastrado en el aerosol se muestrea a través de una serie de etapas apiladas que contienen múltiples orificios con diámetros más pequeños secuencialmente. El aire entra en la entrada circular del Pre-Captador selectivo de tamaño (High Capacity Pre-Separator) y cae en cascada a través de los sucesivos orificios de los distintos niveles con velocidades mayores del nivel 0 al 7. Sucesivamente las partículas con menor tamaño aerodinámico se impactan incercialmente en los niveles del 0 al 7 sucesivamente. Partículas por debajo de los 1 µm, las cuales pasan a través del nivel 7, se recogen por filtración en un filtro de micro fibra de vidrio (filtro final). El aire muestreado pasa a través de los diferentes niveles usando una bomba de vacío o sistema de flujo calibrado, con una velocidad de muestreo constante. La velocidad del flujo de muestreo son 28.3 litros/minuto.

El Captador está disenado para separar partículas ambientales en múltiples fracciones en un rango de 10µm AED (diámetro aerodinámico equivalente) con la acumulación en el último nivel de partículas submicrometricas de 0 a 0.43 µm. La concentración de las partículas se calcula por pre y post pesaje de los filtros localizados debajo de cada nivel. Cuando las partículas pasan sucesivamente a través de orificios que son cada vez mas pequeños, la velocidad de muestreo se acelera. Seguidamente los orificios se hacen mas pequeños a medida que se baja de nivel y se incrementa la velocidad de las partículas. La única limitación del captador es que la tasa de flujo de muestreo es baja y el filtro de vidrio requiere revestimientos de grasa para que la muestra pueda ser recogida.

jueves, 26 de octubre de 2017

Tecnología 4.0 en la industria química y farmaceútica

El sector farmacéutico y químico esta sufriendo un gran avance tecnológico en los últimos años. Esto ha llevado a que sea uno de los sectores que mas haya avanzado en cuanto a tecnología.

Tecnología inteligente

En las industrias químicas y farmacéuticas se están empezando a implementar los llamados hardwares inteligentes. Caben destacar entre estos la rebotica, la realidad aumentada, los dispositivos de conectividad o la impresión 3D.

Tecnología para la gestión

El avance de estas tecnologías también ha influido en la mejora de la gestión de la información. Las soluciones BPM, CRM o ERP, han acelerado los procesos de gestión del sector, que tiene una gran complejidad en

este apartado que solo la tecnología inteligente podía canalizar.

Big data

La gestión de los datos también ha sufrido una clara evolución en los

últimos años. Las plantas químicas son cada vez más

inteligentes y disponen de sistemas predictivos de producción, sistemas cloud para manejar la información con seguridad o software de movilidad que permite monitorizar y actualizar procesos desde cualquier lugar.

miércoles, 25 de octubre de 2017

Industria 4.0

Productos y soluciones para la industria farmacéutica

Solución Smart thin client

Las soluciones para la industria 4.0 permiten a Pepperl+Fuchs acceso horizontal y vertical directo a la información desde el sistema de producción. Además de la comunicación dentro del proceso de producción, posibilita el acceso a todos los niveles jerárquicos, hasta el sensor.

El Internet de las Cosas ofrece un amplio rango de nuevas oportunidades con este sistema HMI inteligente: se comunica con el sistema de control de procesos o MES (que puede estar localizado en la nube) y permite el control y la supervisión necesaria de la planta de proceso. El VisuNet GXP también puede acceder a los sensores a través de un navegador web para el desempeño de funciones de puesta en marcha, configuración o mantenimiento. Lo más destacado de esta solución es el software adicional, centro de control visunet para la monitorización remota basada en el thin client inteligente. Con tecnología de comunicaciones basada en protocolo IP, los monitores remotos se pueden instalar, configurar y monitorizar desde una estación central, por lo que los usuarios ya no tienen que entrar físicamente en zonas peligrosas o salas blancas, ventaja que ahorra tiempo y costes.

Con las funciones de monitorización remota del centro de control visunet, los administradores pueden conectarse a cada monitor remoto inteligente con RM Shell 4.1. Incluso desde la distancia, los usuarios pueden recibir asistencia remota in situ en cualquier momento, resolviendo así fallos de manera rápida y rentable. El sistema HMI inteligente VisuNet GXP con RM Shell 4.1 aprovecha las ventajas de la industria 4.0, incluso en Zonas 1 y 21.

domingo, 22 de octubre de 2017

Laboratory Information Management System "LIMS" general aspects and demo

https://www.youtube.com/watch?v=jHskh248LEs

En este caso podemos observar un caso práctico de LIMS en el ámbito médico.

En este caso podemos observar un caso práctico de LIMS en el ámbito médico.

Los LIMS permiten la gestión de toda la información generada en el laboratorio

Cada vez más, los laboratorios de las empresas están ligados a los procesos de producción, proporcionando información precisa y puntual sobre los procesos de producción y la calidad de los productos intermedios y finales. Por lo tanto, la mayor parte de actividades desarrolladas en los laboratorios están sometidas a las normativas de calidad establecidas.

Es en este punto donde entran en acción los sistemas LIMS (Laboratory Information Management System). ¿Qué son los sistemas LIMS? Son sistemas de gestión de la información de laboratorio ampliamente utilizados en la industria (sirven para cualquier tipo de industria donde se realicen análisis de laboratorio), que permiten gestionar los datos del control de calidad en proceso.

En la actualidad, los sistemas LIMS están presentes en los laboratorios de muchas compañías por dos sencillas razones: económicas y de usabilidad. Los sistemas LIMS están, hoy en día, al alcance de muchas empresas, ya que éstas sólo tienen que incorporar el sistema a los equipos informáticos y, además, no es un sistema especialmente complicado de utilizar.

Igualmente, los laboratorios dentro de las empresas son una fuente de información valiosa y una herramienta muy importante para garantizar la eficacia de los procesos de fabricación y el cumplimiento de las especificaciones en los productos. Asimismo, son la vía para promover la optimización de los recursos y procesos a la hora de cumplir la normativa en entornos regulados como FDA (Food and Drug Administration), GxP (Good X Practices), etc.

Un caso concreto sería el de Oasys, han implementado sistemas LIMS en diferentes proyectos dentro de la industria farmacéutica (Tereos Syral) y la industria papelera (Grupo Miquel y Costas). En el primer caso, en el proyecto Tereos Syral se desarrolló un sistema MES (Manufacturing Execution Systems) para la línea de fabricación de la planta de Zaragoza.

Para Miquel y Costas se han desarrollado varios proyectos en varias de sus plantas (Besòs y La Pobla de Claramunt), que tenían como objeto principal una herramienta LIMS conectada a las máquinas de producción.

Estos dos ejemplos nos sirven como muestra para ver que el desarrollo de los sistemas LIMS lo podemos encontrar como software independiente, o en un módulo que forme parte de una solución más completa, por ejemplo en sistemas MES.

A continuación enumeraremos las funcionalidades que soportan normalmente los sistemas LIMS:

- Gestión de las especificaciones y características a controlar

- Gestión de los datos maestros

- Gestión de las muestras

- Planes de muestreo (por periodicidad, por evento y manuales)

- Creación de muestras

- Asignación de código único, impresión de etiquetas con código de barras

- Reutilización de muestras existentes para análisis de periodicidad larga

- Combinación de muestras

- Toma de muestras

- Desde dispositivos móviles

- Lectura código de barras

- Introducción de resultados de los análisis

- Manual (técnico de laboratorio)

- Automática (conexión directa con un equipo analizador automático)

- Generación de avisos o incidencias

- Avisos por caducidad de muestras

- Incidencias por análisis fuera de especificaciones

- Aprobación y cierre de resultados

- Firma electrónica (usuario y password)

- Integración con sistema de control (SCADAs, DCS)

- Recoger datos del proceso interesantes para laboratorio

- Integración con sistemas MES o ERP

- Lote, orden de fabricación, liberación, etc

- Gestión del estado de calibración de los instrumentos

- Fecha de expiración de la calibración

- Incidencias por instrumentos fuera de calibración

- Informes con los resultados de las análisis y los límites de su especificación

- Informes internos o con formato de cliente (certificados)

- Información gráfica con valores reales y límites de las características críticas

- Tiempo Real e histórica

- Trazabilidad de todos los eventos relacionados con la muestra

- Toma de muestra, lote, resultados, incidencias, aprobaciones, etc.

Javier Gutiérrez

AIR LIQUIDE Y CÓDIGOS GASÍSTICOS

AIR LIQUIDE Y CÓDIGOS GASÍSTICOS

Air liquide: Se trata de una empresa multinacional fundada en Francia,

que proporciona gases industriales y

medicinales a empresas relacionadas con la industria, la salud, la electrónica,

la ingeniería y la construcción y la ciencia y nuevas energías.

Dentro de la industria, las

empresas a las que provee con gases son muy diversas, dedicándose

fundamentalmente a la aeronaútica, automoción, construcción, química,

biotecnología, fabricación de metales, cristal, alimentación, combustibles,

suministro de agua...entre otras.

Los gases que proporciona industrialmente

Air Liquide España ha elaborado un documento que establece un nuevo

sistema de códigos de colores para la identificación del riesgo asociado al

contenido de una botella de gas y lo compara con el existente anteriormente:

Sistema LIMS

Sistema LIMS

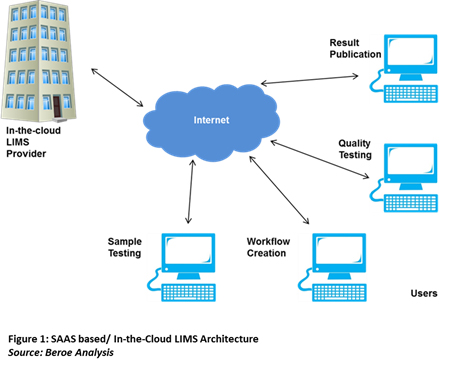

LIMS es el acrónimo de Laboratory Internal Managing System, lo que en

español se traduciría como Sistema de Gestión de la información global en un

laboratorio. Se trata de un laboratorio basado en un software y un sistema de

gestión de información con funciones que cubren todas las operaciones realizadas

en un laboratorio actual. Sirve además como herramienta de planificación de

recursos empresariales que gestiona múltiples aspectos de la informática de

laboratorio. Algunos de los datos que se pueden ingresar sobre una muestra de

prueba son: el número de inspección, el lote de material del que se extrajo, la

fecha, hora, ubicación, etc.

El sistema LIMS recoge todos los

detalles de la muestra y la información relativa a dónde se localiza. A medida

que la muestra avanza en el proceso de prueba, el sistema LIMS se puede

actualizar para que los usuarios puedan ver cada muestra en cualquier momento. Cuando

una muestra se ingresa inicialmente en el sistema, LIMS puede imprimir una

etiqueta de código de barras con el número de muestra único, que permite su

fácil control y localización.

Las empresas requieren que la calidad de los análisis realizados sea la

óptima posible. Para garantizar que el personal de calidad pueda lograr los

resultados óptimos, un sistema de gestión de información de laboratorio es

vital para tal propósito. Un LIMS robusto ayudará a mantener la calidad y

optimizará la unidad, entregando a los clientes de la empresa lo que piden

cuando lo quieren, y de la forma más económica posible.

A continuación se muestra un video que expone las características de un

LIMS:

https://www.youtube.com/watch?v=HmXv6mMu3Zw

sábado, 21 de octubre de 2017

Sistemas APPCC

El sistema APPCC (análisis de peligros y puntos de control crítico) preeve la gestión de la inocuidad alimentaria de aplicación a toda la cadena de producción, incluyendo desde la producción de la materia prima a la distribución.

A continuación, se mostrará un esquema para identificar los puntos críticos de control en la linea de producción alimentaria:

A continuación, se mostrará un esquema para identificar los puntos críticos de control en la linea de producción alimentaria:

Los LIMS permiten la gestión de toda la información generada en el laboratorio

Cada vez más, los laboratorios de las empresas están ligados a los procesos de producción, proporcionando información precisa y puntual sobre los procesos de producción y la calidad de los productos intermedios y finales. Por lo tanto, la mayor parte de actividades desarrolladas en los laboratorios están sometidas a las normativas de calidad establecidas.

Es en este punto donde entran en acción los sistemas LIMS (Laboratory Information Management System). ¿Qué son los sistemas LIMS? Son sistemas de gestión de la información de laboratorio ampliamente utilizados en la industria (sirven para cualquier tipo de industria donde se realicen análisis de laboratorio), que permiten gestionar los datos del control de calidad en proceso.

En la actualidad, los sistemas LIMS están presentes en los laboratorios de muchas compañías por dos sencillas razones: económicas y de usabilidad. Los sistemas LIMS están, hoy en día, al alcance de muchas empresas, ya que éstas sólo tienen que incorporar el sistema a los equipos informáticos y, además, no es un sistema especialmente complicado de utilizar.

Igualmente, los laboratorios dentro de las empresas son una fuente de información valiosa y una herramienta muy importante para garantizar la eficacia de los procesos de fabricación y el cumplimiento de las especificaciones en los productos. Asimismo, son la vía para promover la optimización de los recursos y procesos a la hora de cumplir la normativa en entornos regulados como FDA (Food and Drug Administration), GxP (Good X Practices), etc.

A continuación enumeraremos las funcionalidades que soportan normalmente los sistemas LIMS:

- Gestión de las especificaciones y características a controlar

- Gestión de los datos maestros

- Gestión de las muestras

- Planes de muestreo (por periodicidad, por evento y manuales)

- Creación de muestras

- Asignación de código único, impresión de etiquetas con código de barras

- Reutilización de muestras existentes para análisis de periodicidad larga

- Combinación de muestras

- Toma de muestras

- Desde dispositivos móviles

- Lectura código de barras

- Introducción de resultados de los análisis

- Manual (técnico de laboratorio)

- Automática (conexión directa con un equipo analizador automático)

- Generación de avisos o incidencias

- Avisos por caducidad de muestras

- Incidencias por análisis fuera de especificaciones

- Aprobación y cierre de resultados

- Firma electrónica (usuario y password)

- Integración con sistema de control (SCADAs, DCS)

- Recoger datos del proceso interesantes para laboratorio

- Integración con sistemas MES o ERP

- Lote, orden de fabricación, liberación, etc

- Gestión del estado de calibración de los instrumentos

- Fecha de expiración de la calibración

- Incidencias por instrumentos fuera de calibración

- Informes con los resultados de las análisis y los límites de su especificación

- Informes internos o con formato de cliente (certificados)

- Información gráfica con valores reales y límites de las características críticas

- Tiempo Real e histórica

- Trazabilidad de todos los eventos relacionados con la muestra

- Toma de muestra, lote, resultados, incidencias, aprobaciones, etc.

- https://www.youtube.com/watch?v=LsikysbjC5s

Video sobre como utilizar LIMS: https://www.youtube.com/watch?v=JA4JmkQJk_0

viernes, 20 de octubre de 2017

Definición y requisitos para un sistema LIMS

SISTEMAS LIMS

- · ¿Qué es un sistema LIMS?

Los softwares desarrollados como herramienta

de control y seguimiento del trabajo que se realiza en el laboratorio analítico

se denominan "Sistemas de Gestión de Información en el Laboratorio" o

LIMS (Laboratory Information Management Systems). Brevemente, un sistema de

LIMS consiste en una Base de Datos a la que se accede a través de una serie de

interfases o módulos específicamente desarrollados para gestionar cada una de

las operaciones del laboratorio: entrada de peticiones de análisis, muestreos,

asignación de trabajo, entrada de resultados, aprobación de muestras, archivo,

etc. La figura X.3 ilustra esta concepto modular de los sistemas LIMS.

El lapso de tiempo que dichos datos deberán

mantenerse es muy variable siendo de unos meses hasta cinco años, o más, en las

industrias farmacéutica y alimentaria.

- · Requisitos funcionales del LIMS

Los requisitos funcionales de un sistema

LIMS pueden ser muy amplios y variados. Podemos indicar una serie mínima, común

a todo laboratorio, que cualquier sistema LIMS deberá contemplar:

1.

Entrada de muestras.

2.

Asignación de ensayos.

3.

Distribución del trabajo.

4.

Introducción manual o automática de datos.

5.

Aprobación de datos y Muestras.

6.

Generación de Informes.

7.

Archivo.

El nivel de complejidad e

importancia que cada una de estas funcionalidades tendrá en un caso concreto es

variable según el campo cubierto por el laboratorio, sus procedimientos de

trabajo y su interrelación con el proceso de producción de muestras a analizar.

Ejemplo de LIMS:

https://www.youtube.com/watch?v=FoGV6ntkvAA

Suscribirse a:

Comentarios (Atom)